SLS (Selektive Lasersintern)

Das Selektive Lasersintern (SLS) ist ein industrielles additives Fertigungsverfahren, das auf der Verarbeitung von pulverförmigen Kunststoffen basiert.

Im Gegensatz zu anderen Verfahren wie FDM (Filament-Schmelzverfahren) oder SLA (Harz-Photopolymerisation) arbeitet SLS mit einem Laserstrahl, der Kunststoffpulver gezielt verschmilzt, um daraus Schicht für Schicht das gewünschte Bauteil aufzubauen.

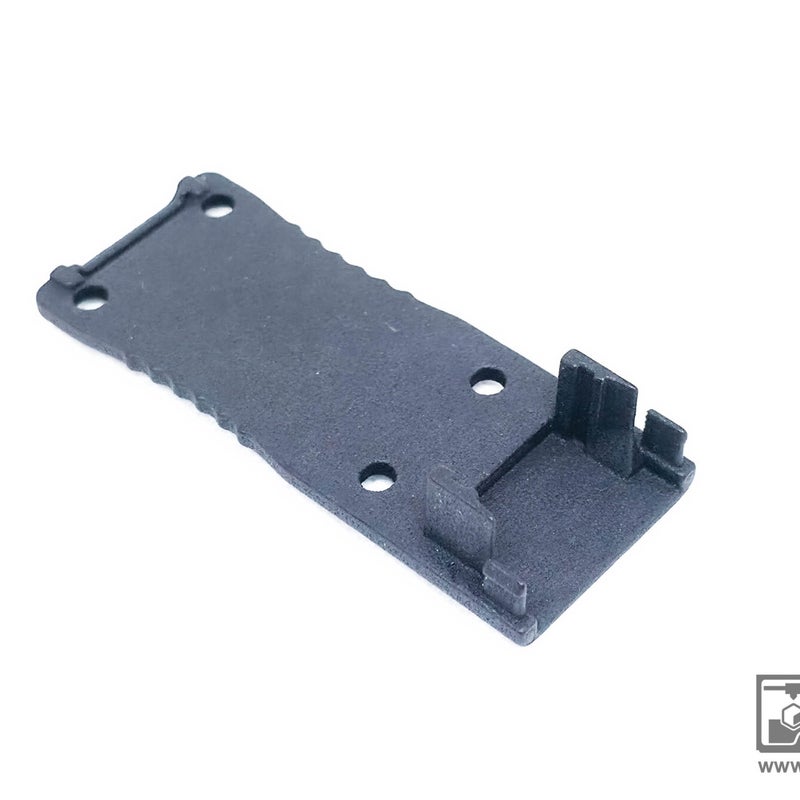

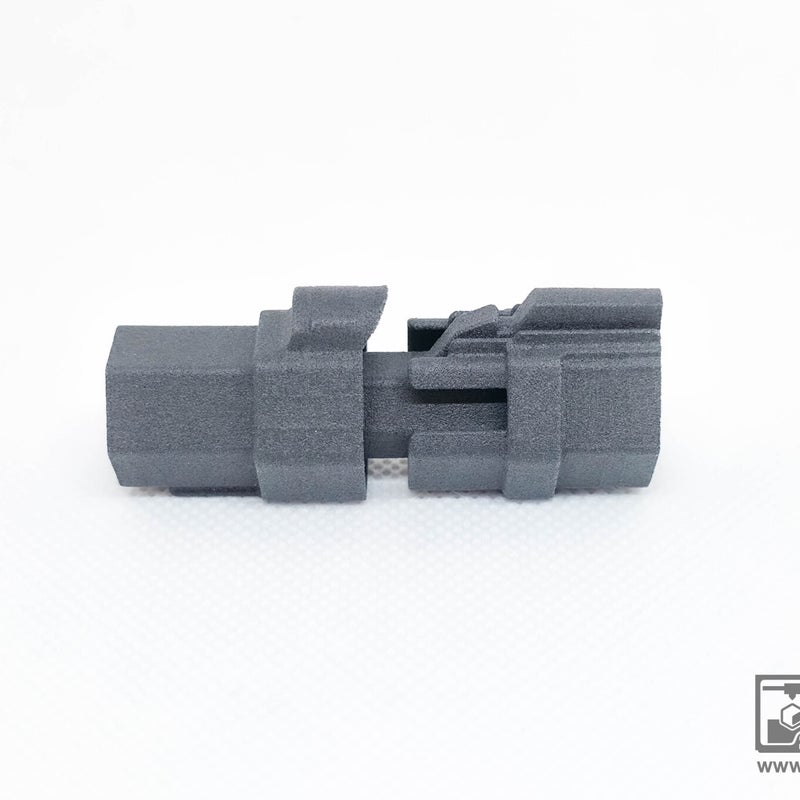

SLS-Bauteile sind robust, detailgenau, funktionsfähig und vielseitig einsetzbar – vom Prototyp bis zur Kleinserie. Sie kombinieren mechanische Stabilität, hohe Maßhaltigkeit und Designfreiheit, weshalb das Verfahren in Industrie, Maschinenbau und Medizintechnik zu den beliebtesten 3D-Drucktechnologien zählt.

Mechanische Eigenschaften

-

Hohe Festigkeit und Zähigkeit: SLS-Teile sind robust und für funktionale Anwendungen geeignet. Im Vergleich zu FDM oder SLA weisen sie eine deutlich höhere Belastbarkeit auf.

-

Gute Schlag- und Bruchfestigkeit: Sie sind stoßunempfindlich und halten mechanischen Beanspruchungen stand.

-

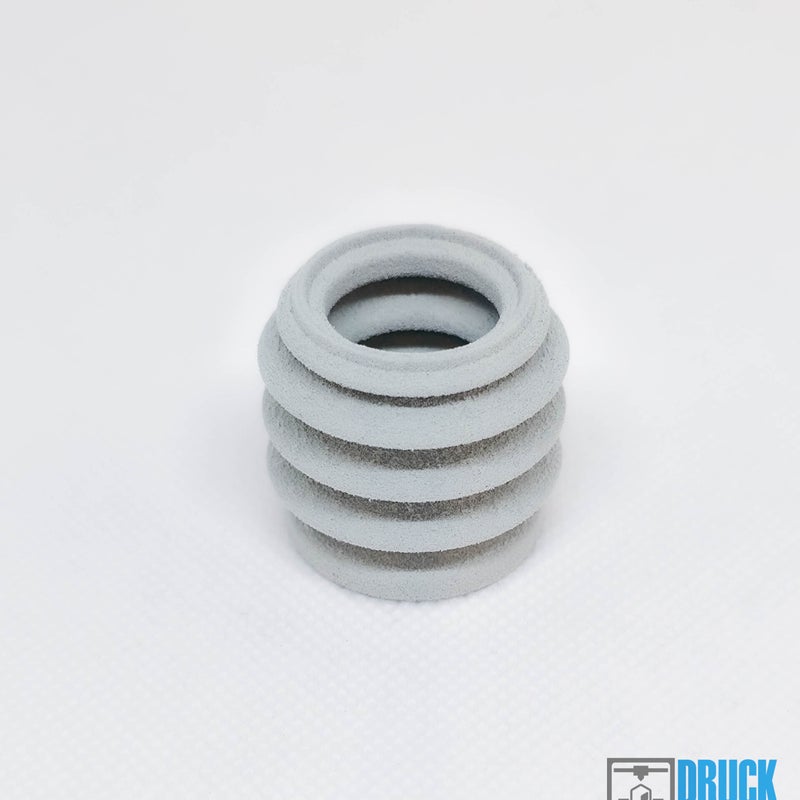

Elastizität je nach Material: Mit Standard-PA12 entstehen feste, aber leicht flexible Teile. Mit PA11 oder TPU lassen sich auch elastische, biegsame Bauteile herstellen.

Maßhaltigkeit und Genauigkeit

-

Toleranzen: Typisch ±0,2 mm oder ±0,3 % der Abmessungen (je nach Bauraumgröße).

-

Verzugsarm: Durch die gleichmäßige Temperatur im Pulverbett entstehen kaum Spannungen, sodass auch größere Teile stabil gefertigt werden können.

-

Detailschärfe: Feine Strukturen, Wandstärken ab ca. 0,8–1,0 mm sind realisierbar.

Oberflächenbeschaffenheit

-

Leicht raue Haptik durch die Pulverstruktur (vergleichbar mit feinem Sandstrahl-Finish).

-

Einheitliches, mattes Erscheinungsbild.

-

Oberfläche lässt sich sehr gut nachbearbeiten: Strahlen, Schleifen, Polieren, Färben oder Beschichten.

Thermische Eigenschaften

-

Temperaturbeständigkeit: SLS-Bauteile aus PA12 sind bis ca. 80–100 °C belastbar, verstärkte Materialien (z. B. glasfasergefüllte) auch darüber hinaus.

-

Gute Chemikalienbeständigkeit: Beständig gegen Öle, Fette, viele Lösungsmittel und Chemikalien.

Vorteile

-

Hohe Festigkeit und Funktionalität: Bauteile sind robust, belastbar und für den praktischen Einsatz geeignet.

-

Keine Stützstrukturen erforderlich: Das Pulver dient als Stützmedium, wodurch selbst komplexe Geometrien und Hinterschneidungen möglich sind.

-

Hohe Designfreiheit: Freiformen, Hohlräume, bewegliche Baugruppen und filigrane Details können realisiert werden.

-

Sehr gute Maßhaltigkeit: Typische Toleranzen ±0,2 mm oder ±0,3 %.

-

Homogene mechanische Eigenschaften: Bessere Belastbarkeit in allen Richtungen im Vergleich zu FDM.

-

Eignung für Kleinserien: Neben Prototypen auch für die Serienfertigung kleiner Stückzahlen wirtschaftlich.

-

Nachbearbeitbar: Oberfläche lässt sich glätten, färben, beschichten oder veredeln.

-

Materialeffizienz: Ungenutztes Pulver kann wiederverwendet werden

Nachteile

-

Oberfläche roh und rau: Ohne Nachbearbeitung optisch weniger ansprechend als SLA oder MJF.

-

Höhere Kosten: Drucker, Materialien und Betrieb sind teurer als bei FDM oder SLA.

-

Nachbearbeitung erforderlich: Pulver muss entfernt und Bauteile ggf. gestrahlt oder veredelt werden.

-

Limitierte Farbvielfalt: Standard ist meist naturweiß oder grau; individuelle Farben erfordern Nachfärben.

-

Temperaturbegrenzung: Zwar wärmebeständiger als FDM-PLA, aber nicht mit Hochleistungs-Kunststoffen (z. B. PEEK) vergleichbar.

-

Pulverhandling aufwendig: Benötigt geschlossene Anlagen, Absaugung und sorgfältige Reinigung.

-

Bauraumgrößen begrenzt: Sehr große Bauteile sind nur mit speziellen Industrieanlagen möglich.

Typische Anwendungen

- Prototypenbau: SLS eignet sich hervorragend für die Fertigung von Funktions- und Designprototypen, mit denen Passgenauigkeit, Stabilität und Form überprüft werden können, bevor ein Serienwerkzeug eingesetzt wird.

-

Funktionsbauteile & Ersatzteile: Mit SLS lassen sich belastbare Bauteile und komplexe Geometrien herstellen, die sich direkt in Maschinen, Anlagen oder als Ersatzteile verwenden lassen.

-

Kleinserienfertigung: Das Verfahren ist ideal für die Produktion kleiner Stückzahlen oder individualisierter Produkte, wenn Spritzguss noch nicht wirtschaftlich ist.

-

Medizintechnik: Patientenspezifische Modelle, Orthesen und Hilfsmittel können präzise und funktional gefertigt werden.

-

Design & Architektur: Detailreiche Modelle, Prototypen und Architekturmuster lassen sich maßstabsgetreu und komplex gestalten.

-

Automobil & Luftfahrt: SLS wird zur Herstellung von Funktionsprototypen, Vorrichtungen und Kleinserienteilen eingesetzt, insbesondere dort, wo komplexe Strukturen oder hohe Festigkeit gefordert sind.